RAVNI : Dressez puis coupez, et le tour est joué

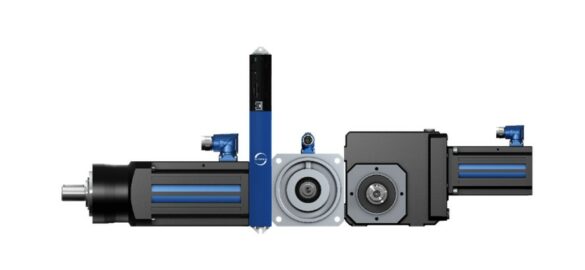

RAVNI TECHNOLOGIES opte pour une solution d’entraînement complète de STOBER pour une dresseuse-coupeuse de tubes fins. Avec les réducteurs planétaires, à couple conique et à arbres parallèles combinés aux moteurs brushless synchrones et aux moteurs Lean STOBER des gammes EZ et LM, l’entreprise française obtient toujours l’entraînement adapté, qu’il s’agisse de précision, d’encombrement réduit, d’économie de coûts ou de robustesse. À cela s’ajoutent des servo-variateurs compacts capables de commander aussi bien des axes simples que des axes complexes.

Pforzheim, le 01/09/2022 – « Cette installation redresse, coupe et ébavure des tubes fins pour la technique du froid. Elle est utilisée par l’une des plus grandes entreprises américaines de cuivre au monde, proche de New York », rapporte Lionel Ravni, Directeur CEO de la société française RAVNI TECHNOLOGIES. L’entreprise, basée à Roche-la-Molière, à une cinquantaine de kilomètres au sud-ouest de Lyon, développe et fabrique des solutions pour l’industrie du fil et du tube. Selon le directeur, cette installation spécifique aux besoins des clients est très spéciale, puisqu’elle est la seule sur le marché à pouvoir couper et ébavurer simultanément jusqu’à 100 tubes à la minute.

RAVNI TECHNOLOGIES exporte ses machines dans le monde entier. La concurrence étant forte, il est important de pouvoir réagir avec agilité et rapidité aux demandes des clients et d’être toujours à la pointe de la technologie. « Les exigences ont évolué au fil des années », explique le chef de produit Alain Ravni. « En particulier les exigences en matière de disponibilité et de fiabilité ne cessent d’augmenter. L’assistance technique joue également un rôle de plus en plus important. À cela s’ajoute le souhait d’une grande efficacité énergétique. »

La clé est la technique d’entraînement

Les moteurs utilisés, qu’ils soient équipés ou non d’un réducteur, doivent donc répondre à des exigences élevées. Pour cette installation, le constructeur de machines avait besoin d’une technique d’entraînement complète provenant d’un seul fournisseur afin d’augmenter la performance. C’est pourquoi les responsables se sont tournés vers la société STÖBER Antriebstechnik dès la phase de conception. Erwan Chevanse et Fabien Marignier de STOBER France à Lyon étaient les deux interlocuteurs pour ce projet. « L’installation nécessite au total 18 axes entraînés. Les exigences envers les moteurs sont très différentes », explique Fabien Marignier. « Elles concernent tantôt l’encombrement, tantôt un degré de précision très élevé, tantôt la vitesse ou les économies de coûts. » La précision du travail joue un rôle très important car le cuivre est un métal onéreux. Il est donc extrêmement important d’éviter les rebuts.

Le matériau de base est enroulé sur une bobine. L’ensemble, qui pèse environ 2,5 tonnes, se trouve sur une station de déroulage. Celle-ci déroule le tube de cuivre et l’achemine vers la station suivante. Pour éviter toute tension, la station de déroulage est équipée d’un système de pantin. « Nous avons installé ici un simple moteur Lean de la gamme LM », explique M. Chevanse, expert auprès de STOBER. « Il s’agissait uniquement de réduire les coûts et d’améliorer l’efficacité énergétique ».

La machine comporte plusieurs galets presseurs dont la fonction est de dresser le tube. Ceux-ci dressent le tube tandis que l’entraînement à courroies pousse continuellement le matériau vers l’avant. « Pour obtenir un tube parfaitement droit, la machine est équipée de galets dresseurs horizontaux et verticaux », explique Fabien Marignier. Des motoréducteurs à couple conique à denture hélicoïdale permettent à l’installation de transporter le matériau avec précision. Les composants STOBER se caractérisent par un fonctionnement silencieux et convainquent par leur puissance volumique élevée. Le rendement de la denture est de 97 %. Ils sont dynamiques, légers et extrêmement compacts grâce à la transmission angulaire. Ainsi, ils s’intègrent aussi parfaitement dans les encombrements très réduits, comme l’exige cette application.

Saisie de la position exacte

« Sur cette ligne de dressage, nous avons installé un codeur qui saisit la position exacte du tube », précise Fabien Marignier. Les informations sont directement transmises au système de coupe en aval qui se compose de trois scies disposées en parallèle. Pour la découpe du matériau, l’installation pousse complètement le matériau vers l’avant et le positionne au centième de millimètre. Pour cette tâche, STOBER a installé ses moteurs brushless synchrones de la gamme EZ. Les moteurs brushless synchrones sont très compacts, offrent un couple maximal, une dynamique élevée et une faible ondulation de couple. Leur construction mécanique est robuste et ils sont extrêmement fiables pour les applications complexes.

Les trois lames de coupe s’abaissent alors sur le tube et coupent les tronçons. Ensuite, une brosseuse élimine les éventuelles bavures. « C’est précisément à cette intersection, c’est-à-dire entre la coupe et le brossage, que se trouve le distributeur de tubes qui répartit et ordonne parfaitement à chaque fois deux tubes par seconde », explique le chef de produit Alain Ravni. Cette opération requiert des entraînements qui réalisent des mouvements rapides et précis. Après le brossage, une mesure par courants de Foucault permet de contrôler si les tubes coupés sont conformes à la qualité requise. Les composants endommagés sont rejetés, les pièces finies et jugées bonnes sont transportées dans une cavité par l’installation.

Compacité garantie avec le moteur Lean sans capteur

L’installation empile les morceaux de tubes finis à gauche ou à droite de la ligne de convoyage, en fonction de leur qualité. « Dans le cas présent, il ne s’agit pas tant de la précision des mouvements que d’une construction compacte des entraînements. Ces derniers doivent par ailleurs être robustes », explique Fabien Marignier, spécialiste auprès de STOBER. Le moteur Lean répond à ces deux critères. Il peut également être utilisé à des températures élevées. Ses enroulements supportent jusqu’à 155 degrés Celsius. La vitesse de rotation et le couple peuvent être réglés en continu de l’arrêt jusqu’à la vitesse maximale avec un contrôle total du couple. Il convient de préciser que le moteur Lean fonctionne entièrement sans codeur. « Ainsi, seul un câble de puissance standard à blindage simple est nécessaire », poursuit l’expert de STOBER. L’installation en est ainsi considérablement simplifiée. Et comme il ne comporte ni codeur ni ventilateur, il est aussi nettement plus robuste. Avec un rendement pouvant atteindre 96 %, cette gamme atteint la classe d’efficacité énergétique IE5.

« Afin de réduire l’encombrement dans l’armoire électrique et donc les coûts, nous avons opté pour les servo-variateurs en système modulaire de la gamme SI6 », explique Romain Forgeron, ingénieur de mise en service. Ces servo-variateurs conviennent entre autres pour les applications multiaxes à haut rendement. Le composant d’entraînement hautement dynamique de seulement 45 millimètres d’épaisseur travaille en arrière-plan de manière discrète et fiable, même lors de mouvements complexes. Les fonctions STO (Safe Torque Off) et SS1 (Safe Stop 1) sont intégrées. Celles-ci sont certifiées dans la gamme SI6 conformément à EN 13849-1 pour PL e, cat. 4 et peuvent être utilisées sans essais de fonctionnement interrompant la production. Un seul servo-variateur peut réguler jusqu’à deux axes. « Nous avons installé plusieurs servo-variateurs SI6 : avec deux entraînements double axe et un entraînement monoaxe, nous pouvons par exemple commander sept moteurs », explique Fabien Marignier. La juxtaposition de plusieurs de ces composants permet d’ajuster librement le nombre d’axes à piloter. Les modules Quick DC-Link relient très rapidement et facilement les différents appareils entre eux ainsi qu’à leur module d’alimentation central PS6. Cette gamme hautement dynamique atteint des temps de régulation courts en cas de changements rapides des valeurs de consigne et des variations brusques de charge. L’API Siemens déjà en place communique avec les servo-variateurs STOBER via PROFINET.

Romain Forgeron de RAVNI est ravi de cette solution. « STOBER nous a fourni les moteurs appropriés pour les 18 axes de l’ensemble de l’installation, jusqu’aux servo-variateurs – aussi bien pour les axes simples que pour les axes complexes, tout comme pour la station de déroulage. Le spécialiste des entraînements a apporté son soutien depuis le choix des composants jusqu’à la mise en service sur place. Les techniciens de STOBER ont procédé aux derniers ajustements afin de rendre la chaîne de production encore plus efficace. M. Forgeron est séduit par la collaboration avec l’équipe de STOBER. « L’échange d’informations s’est déroulé sans problème, ce qui nous a permis de faire avancer le projet plus rapidement. Les éventuelles difficultés ont été rapidement résolues. J’ai même pu m’offrir un weekend de détente à Manhattan ».

Légendes :

Crédit photographique : STÖBER Antriebstechnik GmbH + Co. KG

Veuillez noter les modifications concernant les responsabilités pour les domaines RP & médias :Contact presse, rédaction/évolutions du marché (NOUVEAU) :

Silvia Feder

Kieselbronner Str. 12

75177 Pforzheim │ Allemagne

Téléphone : +49 7231 582-1660

silvia.feder@stoeber.de

www.stoeber.de

Médias :

Solveig Moll

Kieselbronner Str. 12

75177 Pforzheim │ Allemagne

Téléphone : +49 7231 582-1183

solveig.moll@stoeber.de

www.stoeber.de

Prière de faire parvenir un exemplaire justificatif à notre agence :

a1kommunikation Schweizer GmbH

Eva Neubert

Gestion de projet|Service clientèle

Oberdorfstr. 31A

70794 Filderstadt │ Allemagne

Téléphone : +49 711 945 416-27

cbs@a1kommunikation.de

www.a1kommunikation.de