Double the bores.

Double the safety.

Crémaillères avec deux fois plus de perçage !

Saviez-vous qu’à l’origine, les crémaillères étaient utilisées pour placer des objets à différentes hauteurs ? Elles étaient par exemple utilisées dans les cuisines pour positionner au mieux les casseroles au-dessus des foyers. Avec le progrès de l’industrialisation, la crémaillère a fini par prendre de l’importance en tant qu’élément de machine et a fait son entrée dans la construction mécanique.

Aujourd’hui, les entraînements à crémaillère convertissent les mouvements de rotation des réducteurs ou des moteurs en mouvements linéaires – ou inversement. L’entraînement lui-même se compose d’une crémaillère et de la contre-pièce correspondante, à savoir le pignon. Lorsque le pignon tourne, la crémaillère se déplace le long de son axe longitudinal, ce qui entraîne un mouvement linéaire.

Le défi :

un possible décalage.

Les crémaillères ne doivent en aucun cas se déplacer sous l’effet des forces exercées par les pignons. La force de pression des fixations par vis agit ici en sens inverse et généralement, les crémaillères sont montées aux deux extrémités avec des goupilles. Un processus qui demande un effort considérable. En effet, pour que la position soit exacte, les perçages prévus pour les goupilles et leurs finitions avec un alésoir doivent être réalisés directement sur la machine à l’état vissé. C’est précisément dans le cas d’installations très complexes que ce travail s’avère extrêmement exigeant et chronophage.

La solution :

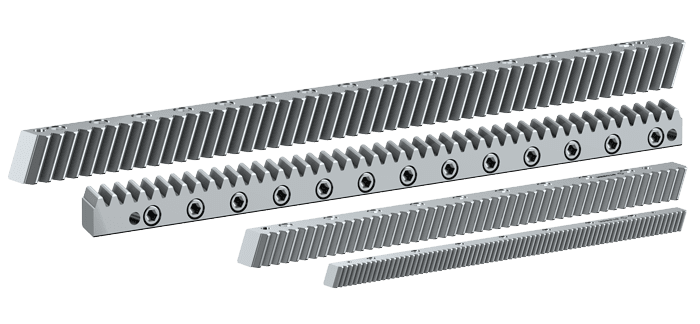

deux fois plus de perçage.

Nos nouvelles crémaillères de précision avec deux fois plus de perçage rendent superflu le goupillage fastidieux. La force de pression sur le corps de la machine est doublée : au lieu d’être vissées tous les 125 millimètres comme à l’accoutumée, les crémaillères sont revissées après seulement 62,5 millimètres. Même si un goupillage fastidieux n’est pas nécessaire, il n’en reste pas moins une option grâce aux perçages de goupille existants. Cela renforce la sécurité. Et simplifie énormément le montage.

Chiffres. Données. Faits.

Nos crémaillères de précision sont disponibles en plusieurs longueurs et modules. Pour les exigences les plus élevées en matière de fonctionnement silencieux et de précision de positionnement.

- Module: 2 – 6 mm

- Force d’avance max. : 12,6 – 83,1 kN

- À denture hélicoïdale, trempées et rectifiées

- Qualité de la denture 6 selon DIN 3962-1

- Longueur : 500 mm, 1000 mm

« Avec ces solutions intelligentes et haut de gamme, nous avons complété notre système mécanique vers de plus petits formats. Un avantage pour chaque utilisateur : tout s’harmonise parfaitement. »

– Matthias Eberle, Director Business Development pour l’Asie-Pacifique chez STOBER

« Avec ces solutions intelligentes et haut de gamme, nous avons complété notre système mécanique vers de plus petits formats. Un avantage pour chaque utilisateur : tout s’harmonise parfaitement. »

–Matthias Eberle, Director Business Development pour l’Asie-Pacifique chez STOBER

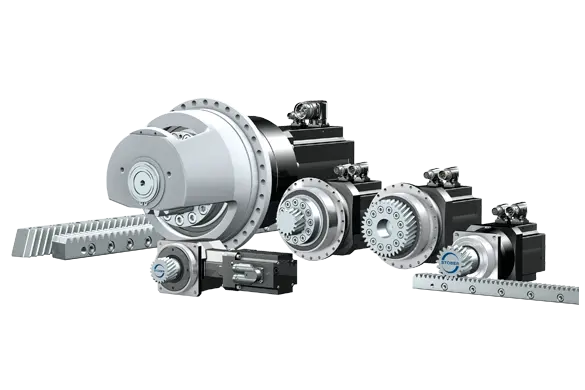

Une approche systémique cohérente.

De la High Flexibility à la High Force : notre concept innovant d’entraînements à crémaillère, combiné à des réducteurs planétaires ou à couple conique et à des moteurs brushless synchrones à montage direct, offre un système parfaitement harmonisé. Il s’adapte à souhait aux exigences les plus diverses en termes de capacité de charge et de précision. Et est idéal pour les applications dans les machines-outils ou l’automatisation et la robotique.

Avez-vous encore des questions ?

Contactez-nous ! Nous nous ferons un plaisir de vous conseiller.

Ceci pourrait également vous intéresser

Le concept innovant de système pour les entraînements à crémaillère STOBER a développé un système compact, sûr et facile à utiliser – idéal pour l’automatisation et la robotique.

Entraînements à crémaillère avec moteurs brushless synchrones

De la rotation complète au linéaire : entraînements à crémaillère innovants avec moteurs brushless synchrones de STOBER pour des solutions d’entraînement extrêmement compactes et hautement dynamiques.

Les sujets d’actualité tels que l’efficacité énergétique et l’écoconception revêtent une importance majeure pour STOBER.

Le nouveau câble hybride STOBER relie en toute fiabilité les moteurs et les servo-variateurs sur une distance de 100 mètres.