Passo dopo passo verso una migliore qualità della vita

STOBER lavora costantemente allo sviluppo della manutenzione predittiva.

Più efficienza, meno guasti: STOBER lavora costantemente allo sviluppo della manutenzione predittiva. A tal fine, gli specialisti della trasmissione hanno definito diverse fasi: la catena cinematica viene continuamente monitorata e sulla base dell’analisi dei dati di processo e della macchina vengono generate raccomandazioni di manutenzione. Gli approcci usati vanno dai modelli di calcolo analitico, all’intelligenza artificiale e all’apprendimento profondo. STOBER persegue la strategia di una soluzione integrata senza sensori esterni e accessori e accessibile a un’ampia gamma di unità di comando.

“Come possiamo utilizzare la manutenzione predittiva per passare dal semplice monitoraggio delle condizioni a una vera e propria manutenzione basata sulle condizioni della catena cinematica?”, si sono chiesti Tim Lang, caporeparto applicazioni di STOBER, e il suo team. Infatti, per ottenere una maggiore disponibilità, un’attività di manutenzione ridotta e cicli di vita più lunghi, per gli utenti la prevedibilità assume sempre più importanza: “Quanto è probabile che si verifichi un guasto imminente al motoriduttore?” o “Qual è il momento ideale per sottoporlo a manutenzione o sostituirlo?”. Per rispondere a queste e ad altre domande simili, lo specialista della trasmissione si occupa da diversi anni del tema della manutenzione predittiva. “Lavoriamo continuamente all’ulteriore sviluppo delle nostre soluzioni. A tal scopo abbiamo stilato un piano in tre fasi. Attualmente ci troviamo nella seconda fase”, illustra Tim Lang.

Prima fase: analisi basata su modelli

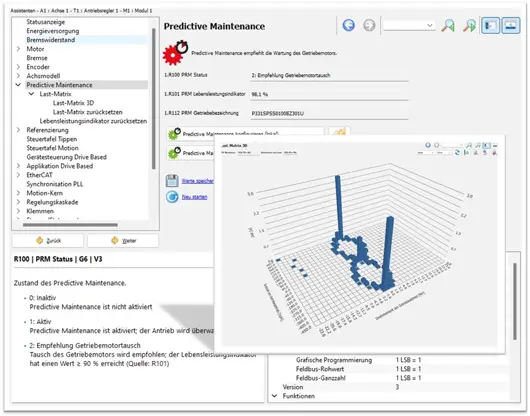

Nella prima fase, l’utente ha ricevuto una soluzione di manutenzione predittiva che monitora il motoriduttore di un sistema di azionamento. La sua durata viene calcolata utilizzando un modello analitico e visualizzata nel software degli azionamenti tramite il cosiddetto indicatore di durata, con un valore compreso tra lo 0 e il 100 percento. Con un valore del 90%, il software raccomanda la sostituzione del motoriduttore e invia tale raccomandazione anche a un’unità di comando sotto forma di parametro esportabile. Questa soluzione efficiente per la manutenzione predittiva non richiede sensori esterni o cablaggi aggiuntivi.

Seconda fase: misurazione attiva

“Nella seconda fase, in questo modello di calcolo facciamo confluire anche una misurazione attiva”, spiega Tim Lang. STOBER integra nel suo sistema – composto da riduttore, motore, cavo e azionamento – un sensore di accelerazione. Non sono necessari dispositivi periferici esterni, come fonti di corrente o di tensione aggiuntive. Ciò significa che è possibile misurare con efficienza le sedi dei cuscinetti, le dentature o altri componenti di trasmissione. “Le analisi della frequenza ci permettono di trarre conclusioni sui danni imminenti in base allo spettro”, spiega Tim Lang. “Al momento siamo ancora nella fase di implementazione”. STOBER lavora a stretto contatto con HEIDENHAIN per sviluppare insieme un motoriduttore con un sensore di accelerazione integrato.

Verso l’obiettivo: una catena cinematica smart

Sulla base delle prime due fasi, STOBER continuerà a sviluppare sistematicamente la manutenzione predittiva ricorrendo all’apprendimento profondo e all’intelligenza artificiale (AI). L’obiettivo è una catena cinematica smart che riconosca le proprie condizioni e possa anche fornire importanti informazioni dal campo in tempo reale.

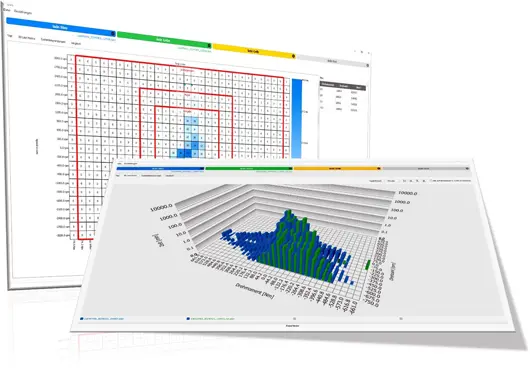

“Dall’estate 2024 siamo riusciti a implementare utili ottimizzazioni per la nostra release”, riassume Tim Lang. Tra l’altro, gli specialisti della trasmissione hanno migliorato il modello analitico e ampliato il database a oltre 80.000 varianti di riduttori e motori. Inoltre, ora è possibile valutare anche versioni speciali personalizzate. Gli utenti beneficiano di un comando più semplice e una visualizzazione migliorata. In futuro, STOBER fornirà anche blocchi funzioni e programmi esempio, con i quali i dati ottenuti e in particolare la matrice di carico potranno essere esportati anche tramite EtherCAT o PROFINET. La matrice di carico rappresenta una solida base di dati per la determinazione delle situazioni di carico reali. Lo stato di carico cumulativo del sistema di azionamento viene costantemente documentato per tutto il tempo di funzionamento.

“Inoltre, alla fine dell’anno saremo anche in grado di offrire alla nostra clientela uno strumento di analisi in grado di valutare e confrontare più matrici di carico e di creare rapporti standardizzati”, promette Tim Lang. “Il risultato è una manutenzione basata sulle condizioni che ci offre un campo di applicazione molto ampio. Tra l’altro, è possibile rilevare anche fattori di influenza della progettazione e del montaggio su un tipo di macchina o eseguire analisi a lungo termine”.

Didascalie delle figure:

Foto: STÖBER Antriebstechnik GmbH + Co. KG

È possibile scaricare il materiale fotografico ad alta risoluzione qui.

Dati di contatto per la pubblicazione nazionale:

| Germania: | Austria: |

| STÖBER Antriebstechnik GmbH + Co. KG Kieselbronner Str. 12 75177 Pforzheim Tel.: +49 7231 582-0 sales@stoeber.de www.stoeber.de/it/ | STÖBER Antriebstechnik GmbH Hauptstraße 41a 4663 Laakirchen Tel.: +43 7613 7600-0 sales@stoeber.at www.stoeber.at |

Contatto per la stampa / panoramica di mercato:

STÖBER Antriebstechnik GmbH + Co. KG

Silvia Feder

Kieselbronner Str. 12

75177 Pforzheim│Germanie

Tel.: +49 7231 582-1660

silvia.feder@stoeber.de

www.stoeber.de/it/

Media:

STÖBER Antriebstechnik GmbH + Co. KG

Solveig Moll

Kieselbronner Str. 12

Tel.: +49 7231 582-1183

solveig.moll@stoeber.de

www.stoeber.de/it/

Inviare la copia d’obbligo alla nostra agenzia:

a1kommunikation Schweizer GmbH

Eva Neubert

Project management│Assistenza clienti

Oberdorfstr. 31A, 70794 Filderstadt | Allemania

Tel.: +49 711 945 416-27

ene@a1kommunikation.de

www.a1kommunikation.de