Un rapporto perfetto, vantaggioso per entrambe le parti.

Al fine di portare avanti il processo di automazione, Hermle AG ha sviluppato il sistema di movimentazione HS flex. La nuova versione per carichi pesanti HS flex heavy carica le macchine con componenti su pallet fino a 1200 chilogrammi di peso in modo completamente automatico. Per i movimenti di sollevamento, rotazione e traslazione di entrambi i sistemi di movimentazione, Hermle si affida a una soluzione completa composta da azionamento a cremagliera, riduttore planetario e servomotore di STOBER: una situazione vantaggiosa per entrambe le aziende, infatti lo specialista delle trasmissioni usa a sua volta le macchine Hermle nella sua produzione.

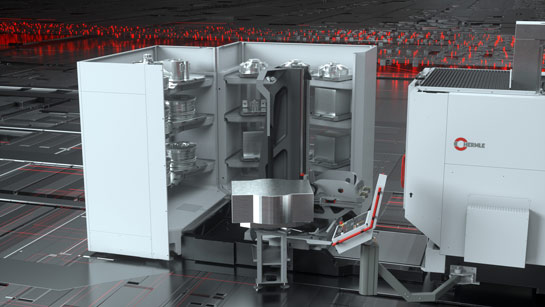

Ridurre i tempi non produttivi, aumentare i tempi di produzione: con il sistema di movimentazione HS flex, la Hermle AG di Gosheim, nella provincia di Tuttlingen nel Baden-Württemberg, ha sviluppato una soluzione di automazione efficiente e flessibile. L’azienda è uno dei principali costruttori di fresatrici a portale, macchine utensili e macchine speciali CNC. Il principio: gli operai serrano i componenti e i pezzi grezzi da lavorare sui pallet e li immagazzinano nel modulo di stoccaggio, una sorta di scaffale. Il tutto può essere svolto in parallelo ai tempi di produzione principali. Il sistema di movimentazione carica e scarica il centro di lavorazione autonomamente. La macchina può quindi lavorare ininterrottamente, anche durante la notte e nei fine settimana.

La movimentazione dei pallet consente di automatizzare facilmente la lavorazione di componenti con geometrie e dimensioni diverse, senza robot. In questo modo i gestori dei centri di lavorazione Hermle potranno avvicinarsi al mondo dell’automazione in modo economico.

Movimenti dinamici e precisi.

Mentre la versione standard trasporta diversi pallet di peso fino a 450 kg, compreso il componente, tra la stazione di attrezzaggio, i moduli di stoccaggio e l’area di lavoro del centro di lavorazione, l’HS flex heavy trasporta il doppio del peso. La torre che sposta i pezzi all’interno della cella può eseguire movimenti di rotazione, sollevamento e traslazione. “I movimenti devono essere veloci, dinamici e precisi”, riferisce Johannes Berg, responsabile del centro di vendita sud-ovest di STOBER. Lo specialista delle trasmissioni di Pforzheim collabora già da molti anni con il costruttore di macchine, fornendo azionamenti di precisione per centri di lavorazione e dal 2016 anche per i sistemi di automazione.

“Per la versione standard dell’HS flex, utilizziamo per tutti e tre i movimenti rispettivamente i nostri azionamenti a cremagliera con dentatura elicoidale della serie ZV. Questi si basano su pignoni temprati e rettificati con un’elevata qualità della dentatura e cremagliere perfettamente adattate”, spiega l’esperto di STOBER.

Più compatta e leggera con montaggio diretto.

STOBER combina questi azionamenti a cremagliera con la sua nuova generazione di servomotoriduttori planetari. Berg afferma: “Abbiamo ridotto in modo significativo la lunghezza dei riduttori. Inoltre, per un elevato grado di flessibilità, possiamo montare direttamente tutti i motori STOBER, come i servomotori sincroni EZ, in ogni grandezza desiderata, senza adattatore”. Questa serie è davvero poco ingombrante, leggera e presenta un’elevata densità di potenza. Poiché l’adattatore non è necessario, la soluzione nel suo insieme è ancora più compatta. Inoltre, motore e riduttore non devono essere montati separatamente. L’utente riceve un riduttore pronto all’uso.

“Lo spazio di montaggio ridotto ha rappresentato una delle grandi sfide del progetto”, ricorda l’esperto Berg. “Lo spazio di montaggio dei servoazionamenti è estremamente ridotto a causa del design compatto della macchina.

Pertanto, anche il montaggio delle trasmissioni ha rappresentato una vera sfida per i tecnici STOBER”. Tuttavia, in particolare grazie al design dei riduttori planetari compatti di terza generazione di STOBER, gli operai ora avranno maggiore libertà di movimento nonché maggiore accessibilità ai componenti.

La rinuncia all’adattatore ha un effetto estremamente positivo sul momento d’inerzia di massa: ciò significa che è possibile sfruttare l’intera dinamica della trasmissione, un vero e proprio valore aggiunto che si traduce in tempi di ciclo inferiori e in una migliore efficienza energetica, soprattutto in caso di grandezze piccole e medie.

Necessità di rinforzare l’azionamento di sollevamento.

Berg: “Poiché l’HS heavy flex può prelevare componenti con fino a 1200 chilogrammi di peso, abbiamo dovuto progettare un azionamento ancora più robusto. Ecco perché abbiamo scelto l’azionamento a cremagliera della serie ZTR”. Questa versione con pignone avvitato sull’albero flangiato del riduttore planetario offre un’elevata rigidità lineare con alte forze di avanzamento. “Hermle per questo movimento aveva già progettato un motore che non rientra nel nostro programma”, afferma Berg. “Grazie ad adattatori variabili, possiamo combinare i nostri riduttori planetari anche con tutti i motori commerciali di qualsiasi grandezza”.

Per Hermle sono di grande rilevanza un funzionamento privo di guasti e il tema della sicurezza, come durante la manutenzione. Ad esempio, HS flex consente alle persone di rimanere in sicurezza nell’area di lavoro durante la configurazione della macchina. A tal scopo, gli assi di azionamento devono essere messi in uno stato non pericoloso. Eventuali carichi pesanti appesi agli assi verticali, a causa della forza di gravità possono cadere mettendo in pericolo il personale.

Per evitare questa situazione, gli assi verticali sono bloccati da freni che devono funzionare in modo affidabile anche in caso di interruzione dell’alimentazione.

“Fin dall’inizio, il freno di arresto ha svolto un ruolo decisivo per il rispetto dei requisiti di sicurezza”, spiega l’esperto di STOBER.

La sicurezza in primo piano.

Infatti, il sistema è concepito in modo tale che il potere di frenata cambia durante il tempo di funzionamento. Pertanto, le condizioni dei freni devono essere monitorate in modo sicuro e regolarmente controllate, di solito già durante l’accensione dell’impianto. A questo scopo STOBER ha fornito freni ad alte prestazioni con un campo di tolleranza minimo. Le funzioni di sicurezza dell’unità di comando HEIDENHAIN utilizzata garantiscono un monitoraggio costante e la calibrazione eventualmente necessaria.

Cooperazione perfetta, come partner e cliente.

“Siamo stati coinvolti nella progettazione fin dall’inizio”, racconta Michael Dietmann, responsabile di progetto HS flex di Hermle. Per la progettazione, STOBER si affida da molti anni al software SERVOsoft®, grazie al quale gli ingegneri possono documentare in dettaglio i requisiti di Hermle in base a profili di movimento definiti e a una matrice di carico. Le trasmissioni possono così essere progettate in modo affidabile e preciso, senza dover tener conto di eventuali riserve. Particolarmente importante è la documentazione del calcolo della trasmissione. I fatti vengono protocollati, consentendo uno scambio decisamente migliore tra i due partner.

Alla fine, la messa in funzione è stata eseguita senza problemi e completata in breve tempo. “Anche la collaborazione è stata molto armoniosa e sempre strettamente coordinata fra le parti”, riassume Johannes Berg. “Come noi, anche Hermle ha un esperto diverso per ogni modulo del progetto. Alla fine, ci siamo ritrovati tutti insieme per raggiungere un risultato omogeneo”. In fin dei conti, anche STOBER trae vantaggio da questo approccio e non solo come partner. Infatti gli specialisti delle trasmissioni impiegano a loro volta le affidabili macchine Hermle nella produzione.

Alla fine, la messa in funzione è stata eseguita senza problemi e completata in breve tempo. “Anche la collaborazione è stata molto armoniosa e sempre strettamente coordinata fra le parti”, riassume Johannes Berg. “Come noi, anche Hermle ha un esperto diverso per ogni modulo del progetto. Alla fine, ci siamo ritrovati tutti insieme per raggiungere un risultato omogeneo”. In fin dei conti, anche STOBER trae vantaggio da questo approccio e non solo come partner. Infatti gli specialisti delle trasmissioni impiegano a loro volta le affidabili macchine Hermle nella produzione.

Cooperazione perfetta, come partner e cliente.

„Siamo stati coinvolti nella progettazione fin dall’inizio“.

– Michael Dietmann, responsabile di progetto HS flex di Hermle

Foto: Hermle AG, STÖBER Antriebstechnik GmbH + Co. KG